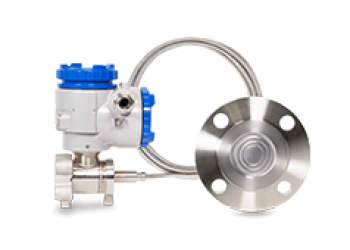

Capteur de pression relative avec séparateurs – FKB

ref : FKBÀ partir de

2725,00 € Demander un devisLes températures et les pressions élevées, la corrosion et la cristallisation inhérentes au process de fabrication de l’urée peuvent mettre à rude épreuve les équipements de mesure de la pression les plus fiables et les rendre rapidement inopérants.

Dans cet article, découvrez un séparateur à membrane suffisamment résistant pour protéger les transmetteurs de pression relative, absolue et différentielle des milieux très agressifs rencontrés dans la production d’engrais à base d’urée.

L’agriculture biologique rêvait de cultures sans produits chimiques qui préserveraient notre santé et notre environnement. Aujourd’hui, le rêve des années 80 se heurte à la réalité du sol : sans aide, la terre s’épuise.

L’Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO) estime que la production alimentaire devra augmenter de +70 % pour nourrir les 2,3 milliards d’êtres humains supplémentaires que comptera notre planète d’ici à 2050.

Tandis que dans le même temps, la superficie des terres cultivées ne cesse de diminuer. Les surfaces agricoles cultivées représentaient 5 milliards d’hectares dans le monde. Mais chaque année, plus de 3 millions d’hectares connaissent une dégradation sévère.

Aujourd’hui, c’est près de 5 millions d’hectares de nos terres arables qui sont perdus tous les ans.

On prévoit 9,7 milliards d’individus en 2030 et plus de 11 milliards vers l’an 2100.

Cette pression démographique a conduit ces dernières années le monde agricole à augmenter le rendement des terres cultivables. Il s’agit là d’une méthode plus respectueuse de l’environnement.

En comparaison, les anciennes pratiques agricoles sont responsables à plus de +80 % de la déforestation du globe : chaque année, 51 600 kilomètres carrés de forêt partaient en fumée. C’est l’équivalent de la taille du Costa Rica !

Ajoutez à cela une demande en biocarburants (pourtant déclinante) et le marché mondial des engrais minéraux devrait atteindre 143,34 milliards USD d’ici 2028.

Aujourd’hui, les besoins en engrais minéraux explosent sur tous les continents !

La production d’urée devient un enjeu critique, alors même que la production mondiale d’urée avoisine les 200 millions de tonnes par an, avec une demande qui a bondi depuis le début de l’année.

Avec la hausse des prix des produits agricoles, des pays comme l’Australie ou la Corée se retrouvent au bord du gouffre.

Et il est peu probable que la tension mondiale s’essouffle avant 2023.

Optimiser le rendement, accroître l’efficacité et la rentabilité des unités de production devient un enjeu majeur pour le responsable d’usine face à un compromis inévitable pour répondre à une demande en urée exacerbée : synthétiser plus de produit pour essayer d’augmenter la production au risque de compromettre l’efficacité de l’installation et la qualité du produit, ou maximiser la qualité de l’urée au détriment du volume et du rendement.

C’est un véritable défi pour le responsable de maintenance qui doit anticiper des arrêts d’usine problématiques, longs et coûteux et pourtant essentiels pour assurer la pérennité et la sécurité des installations, maintenir un fonctionnement optimal de tous les équipements et limiter les périodes de maintenance.

C’est aussi un challenge toujours renouvelé pour le responsable instrumentation qui doit s’adapter aux conditions extrêmes et aux dangers inhérents à la production d’urée.

Un enjeu compliqué par les choix des technologies et des matériaux (en constante évolution) qu’il doit effectuer pour éviter les risques de pannes et les arrêts d’usine forcés.

Améliorer la fiabilité des procédés de fabrication, éviter les arrêts de production et garantir la sécurité des installations s’avèrent particulièrement difficiles dans ces conditions.

Et les personnes chargées d’augmenter l’efficacité globale et de maintenir les installations en état de marche subissent une très forte pression liée à la complexité des procédés de fabrication d’urée très agressifs pour les équipements.

Bien que les approches du traitement de l’urée diffèrent d’une usine à l’autre, le processus de production est commun à toutes.

Il commence par la synthèse à haute pression de l’ammoniac et du dioxyde de carbone. Il y a deux réactions principales :

Le carbamate d’ammonium résiduel est d’abord séparé du mélange urée-eau dans un extracteur à haute pression, puis dans une étape de recirculation.

L’eau est ensuite expulsée lors de l’étape d’évaporation pour former de l’urée fondue. Enfin, l’urée fondue subit un processus de granulation pour obtenir un produit d’urée solide final de la qualité souhaitée.

Chaque processus de production d’urée présente des défis uniques de sécurité, de fiabilité et d’efficacité qui contraignent les responsables d’usine à améliorer les performances de leurs installations pour une industrie des engrais plus sûre, plus fiable et plus respectueuse de l’environnement.

Un objectif qui ne peut être atteint qu’avec des équipements et des instruments de mesure innovants et performants, spécialement conçus et fabriqués avec des matériaux qui peuvent résister aux environnements corrosifs et assurer une longue durée de vie.

La sélection des matériaux est donc vitale au stade de la conception même des équipements et des instruments de mesure. Une mauvaise sélection des matériaux peut entraîner des défaillances catastrophiques et l’arrêt des usines, voire la perte de vies humaines.

Les matériaux utilisés pour les capteurs de pression, tout comme le choix de la technologie de ces capteurs, jouent un rôle très important dans l’industrie des engrais et celle de l’urée tout particulièrement.

Au même titre que les strippers, les scrubbers et le réacteur de vos installations, les instruments de mesure pour urée subissent les attaques chimiques au carbamate d’ammonium qui provoque la dégradation accélérée des éléments en contact avec cet agent hautement corrosif.

Or, les matériaux classiques de la fine membrane de la cellule de mesure d’un transmetteur de pression ne protègent pas contre l’érosion, la corrosion et les contraintes mécaniques inhérentes au procédé de fabrication de l’urée.

En utilisant l’inox grade urée 1.4466, les procédés d’urée existants peuvent alors atteindre un niveau de performance supérieur, engendrant des économies d’énergie et un niveau de sécurité accru grâce (par exemple) à un besoin de passivation moins important.

Cependant, la cellule de mesure et les composants électroniques utilisés pour fabriquer des capteurs de pression, ne peuvent pas résister aux hautes températures du fluide de process.

Voilà pourquoi il est fondamental d’utiliser des séparateurs à membrane.

Les capteurs de pression à séparateurs en acier inoxydable austénitique qualité urée 1.4466 proposés par Fuji Electric sont, dans la majorité des cas, le meilleur choix pour une utilisation aux conditions normales du processus de production de l’urée pour des pressions max de 26 bars (377 psi) et des températures de 180 °C (356 ° F). Au-delà de ces conditions, l’utilisation de séparateurs à membrane zirconium ou à membrane tantale peut être nécessaire pour des points de mesure plus critiques.

L’utilisation d’un acier austénitique qualité urée 1.4466 permet l’augmentation de la résistance à la corrosion du capteur de pression pour usine d’engrais, ce qui conduit à :

GARANTIE DURÉE DE VIE UTILE

SÉCURITÉ MAXIMALE

CONCEPTION FIABLE ET ROBUSTE

L’acier grade urée 1.4466 – 25.22.2 – 310 Mo LN – S31050 – 2RE69 utilisé pour fabriquer les séparateurs et les membranes des capteurs de pression urée Fuji Electric est un acier inoxydable entièrement austénitique à très faible teneur en carbone et en impuretés.

L’expérience pratique a confirmé son excellente résistance à la corrosion urée (carbamate d’ammonium) à des pressions et des températures élevées. Il est également très résistant aux acides inorganiques.

Cette nuance d’acier est caractérisée par :

Télécharger votre fiche d’application et optez pour des instruments de mesure adaptés pour vos usines d’urées !