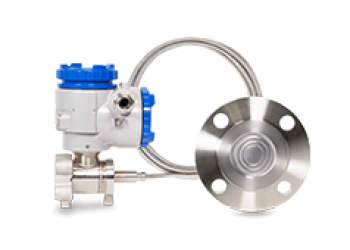

Sensor de presión relativa con separadores - FKB

ref : FKBEn

2725,00 € Solicitar un presupuestoLas altas temperaturas y presiones, la corrosión y la cristalización inherentes al proceso de fabricación de la urea pueden poner a prueba incluso los equipos de medición de presión más fiables y dejarlos rápidamente inoperativos.

En este artículo, encontrará más información sobre una junta de diafragma lo suficientemente resistente como para proteger los transmisores de presión relativa, absoluta y diferencial de los entornos tan agresivos que se encuentran en la producción de fertilizantes de urea.

La agricultura ecológica soñaba con cultivos sin productos químicos que protegieran nuestra salud y nuestro medio ambiente. Hoy, el sueño de los 80 se topa con la realidad del suelo: sin ayuda, la tierra se agota.

La Organización de las Naciones Unidas para la Agricultura y la Alimentación (FAO) calcula que la producción de alimentos tendrá que aumentar un 70% para alimentar a los 2.300 millones de personas más que se espera que habiten nuestro planeta en 2050.

Al mismo tiempo, la superficie de tierras cultivadas no deja de disminuir. Las tierras agrícolas cultivadas representaban 5.000 millones de hectáreas en todo el mundo. Pero cada año se degradan gravemente más de 3 millones de hectáreas.

En la actualidad, cada año se pierden casi 5 millones de hectáreas de nuestras tierras cultivables.

Se prevé que habrá 9.700 millones de personas en 2030 y más de 11.000 millones en 2100.

En los últimos años, esta presión demográfica ha llevado al mundo agrícola a aumentar el rendimiento de las tierras cultivables. Se trata de un método más respetuoso con el medio ambiente.

En comparación, las antiguas prácticas agrícolas son responsables de más del 80% de la deforestación mundial: cada año se esfuman 51.600 kilómetros cuadrados de bosque. Eso equivale a la superficie de Costa Rica.

Si a esto se añade la demanda de biocombustibles (que está disminuyendo), se prevé que el mercado mundial de fertilizantes minerales alcance los 143 340 millones de dólares en 2028.

Hoy en día, la necesidad de abonos minerales se dispara en todos los continentes.

La producción de urea se está convirtiendo en una cuestión crítica, en un momento en que la producción mundial de urea se acerca a los 200 millones de toneladas anuales y la demanda se ha disparado desde principios de año.

Con la subida de los precios de las materias primas agrícolas, países como Australia y Corea se encuentran al borde del abismo.

Y es poco probable que la tensión mundial disminuya antes de 2023.

Optimizar los rendimientos y aumentar la eficacia y rentabilidad de las unidades de producción se está convirtiendo en un reto importante para los responsables de las plantas que se enfrentan a una disyuntiva inevitable a la hora de responder a la creciente demanda de urea: sintetizar más producto en un intento de aumentar la producción a riesgo de comprometer la eficacia de la planta y la calidad del producto, o maximizar la calidad de la urea a expensas del volumen y el rendimiento.

Esto supone un verdadero reto para el responsable de mantenimiento, que debe anticipar paradas de planta problemáticas, largas y costosas que, sin embargo, son imprescindibles para garantizar la longevidad y seguridad de las instalaciones, mantener todos los equipos funcionando a niveles óptimos y limitar los periodos de mantenimiento.

También es un reto constante para el responsable de instrumentación, que tiene que adaptarse a las condiciones extremas y los peligros inherentes a la producción de urea.

Este reto se complica por la constante evolución de las tecnologías y los materiales que hay que elegir para evitar el riesgo de averías y paradas forzosas de las plantas.

Mejorar la fiabilidad de los procesos de fabricación, evitar las paradas de producción y garantizar la seguridad de las instalaciones resultan especialmente difíciles en estas condiciones.

Y los responsables de aumentar la eficacia global y mantener las instalaciones en buen estado de funcionamiento están sometidos a una gran presión debido a la complejidad de los procesos de fabricación de urea, muy agresivos para los equipos.

Aunque los métodos de tratamiento de la urea difieren de una planta a otra, el proceso de producción es común a todas ellas.

Comienza con la síntesis a alta presión de amoníaco y dióxido de carbono. Hay dos reacciones principales:

El carbamato de amonio residual se separa primero de la mezcla de urea y agua en un extractor de alta presión y después en una etapa de recirculación.

A continuación, el agua se expulsa en la etapa de evaporación para formar urea fundida. Por último, la urea fundida se somete a un proceso de granulación para obtener un producto final de urea sólida de la calidad deseada.

Cada proceso de producción de urea presenta retos únicos de seguridad, fiabilidad y eficiencia que obligan a los responsables de las plantas a mejorar el rendimiento de sus instalaciones para conseguir una industria de fertilizantes más segura, fiable y respetuosa con el medio ambiente. una industria de fertilizantes más segura, fiable y respetuosa con el medio ambiente.

Un objetivo que sólo puede alcanzarse con equipos e instrumentos de medición innovadores y de alto rendimiento, especialmente diseñados y fabricados con materiales capaces de resistir entornos corrosivos y garantizar una larga vida útil.

Por ello, la selección de materiales es vital en la fase de diseño de equipos e instrumentos de medición. Una selección incorrecta de materiales puede provocar fallos catastróficos, paradas de planta e incluso la pérdida de vidas humanas.

Los materiales utilizados para los sensores de presión, así como la elección de la tecnología de los sensores, desempeñan un papel muy importante en la industria de los fertilizantes, y en la de la urea en particular.

Al igual que los decapantes, depuradores y reactores de sus instalaciones, los instrumentos de medición de urea están sujetos al ataque químico del carbamato de amonio, que provoca una degradación acelerada de los componentes en contacto con este agente altamente corrosivo.

Los materiales convencionales utilizados para la fina membrana de la célula de medición de un transmisor de presión no protegen contra la erosión, la corrosión y las tensiones mecánicas inherentes al proceso de fabricación de la urea.

Al utilizar acero inoxidable de grado 1.4466, los procesos de urea existentes pueden alcanzar un mayor nivel de rendimiento, lo que se traduce en un ahorro de energía y un mayor nivel de seguridad gracias (por ejemplo) a una menor necesidad de pasivación.

Sin embargo, la célula de medición y los componentes electrónicos utilizados para fabricar sensores de presión no pueden soportar las altas temperaturas del fluido del proceso.

Por eso es esencial utilizar separadores de membrana.

Los transductores de presión con separador de grado urea de acero inoxidable austenítico 1.4466 ofrecidos por Fuji Electric son, en la mayoría de los casos, la mejor elección para su uso en condiciones normales del proceso de producción de urea para presiones de hasta 26 bar (377 psi) y temperaturas de hasta 180°C (356°F). Por encima de estas condiciones, puede ser necesario el uso de separadores de membrana de circonio o tantalio para puntos de medición más críticos.

El uso de acero austenítico de grado 1.4466aumenta la resistencia a la corrosión del transductor de presión de la planta de fertilizantes, lo que :

GARANTÍA DE VIDA ÚTIL

MÁXIMA SEGURIDAD

DISEÑO FIABLE Y ROBUSTO

El acero grado urea 1.4466 - 25.22.2 - 310 Mo LN - S31050 - 2RE69 utilizado para fabricar los separadores y diafragmas de los sensores de presión de urea de Fuji Electric es un acero inoxidable totalmente austenítico con un contenido muy bajo de carbono e impurezas.

La experiencia práctica ha confirmado su excelente resistencia a la corrosión por urea (carbamato de amonio) a altas presiones y temperaturas. También es muy resistente a los ácidos inorgánicos.

Este grado de acero se caracteriza por :

Descargue su hoja de aplicación y elija los instrumentos de medición adecuados para sus plantas de urea.