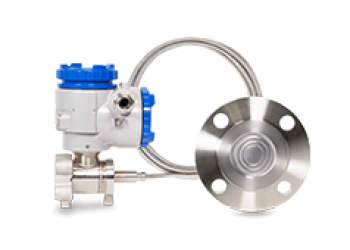

Sensor de presión relativa con separadores - FKB

ref : FKBEn

2725,00 € Solicitar un presupuestoEl reto de las fábricas de papel y cartón es cumplir unos requisitos de producción elevados y, al mismo tiempo, controlar los costes y las emisiones de CO2. Para mejorar laeficiencia energética de las fábricas industriales de papel y cartón, es esencial el uso deinstrumentos de medición y análisis (sensor de presión, caudalímetro, sonda de temperatura, sensor de nivel, contador de energía, analizador de gases). Estos dispositivos de medición deben ser precisos, estables, robustos y adaptados a sus diferentes procesos de fabricación para asegurar la longevidad de sus instalaciones y garantizar la calidad de su papel y cartón a lo largo de todo el proceso de fabricación.

Los instrumentos de medición de Fuji Electric ayudan a los profesionales de la industria del papel y el cartón en cada etapa de su proceso de fabricación de papel y cartón para :

Calidad de la producción

Eficiencia energética

Cumplimiento de normas y reglamentos

Optimización de la producción

Laindustria papelera es un sector importante de la economía mundial, que produce bienes esenciales como papel, cartón y diversos subproductos. En Francia, esta industria desempeña un papel importante, ya que es uno de los principales productores de papel y cartón de Europa. Emplea a miles de personas y genera un importante volumen de negocio. En este artículo, exploramos las diferentes etapas de la producción de papel, los tipos de papel y cartón y los problemas medioambientales y económicos a los que se enfrenta la industria papelera.

La pasta de papel es una masa de fibras fabricadas a partir de subproductos de la madera (trapos de algodón o lino, papel usado, etc.). La pasta de madera procede de árboles de frondosas y coníferas. Se compone de celulosa (50%), lignina y hemicelulosa (50% restante). El proceso de fabricación de la pasta se lleva a cabo en grandes digestores donde las astillas de madera se mezclan con licor blanco (como sulfato de sodio o hidróxido), y luego se cuecen a muy alta temperatura y bajo alta presión. Durante este proceso, la fibra de celulosa, utilizada como material principal en la fabricación de papel gracias a sus propiedades aglutinantes, se separa de la lignina y la hemicelulosa. Algunas fábricas utilizan procesos de producción de alta calidad para garantizar una fibra excelente.

El licor negro utilizado en el proceso de fabricación de pasta contiene residuos de lignina, hemicelulosa y sustancias químicas. Aunque es tóxico, puede utilizarse como biocombustible: el vapor obtenido tras el paso del licor negro por la caldera de recuperación se utiliza como combustible para el turbogenerador. También puede utilizarse para secar papel o recuperar productos químicos.

El papel reciclado se mezcla en la despulpadora durante el proceso de despulpado.

La filtración elimina los principales contaminantes.

Durante el destintado, la adición de un producto químico separa las partículas hidrófobas (las tintas) de las partículas hidrófilas (la pasta).

A continuación, la mezcla se airea en la célula de flotación y se recoge la espuma adherida a las partículas hidrófobas.

Por último, la pasta se blanquea con productos químicos.

La pulpa se transforma en hojas, que luego se escurren y secan. Para aumentar su resistencia, pueden recubrirse con un pigmento y/o prensarse con un rodillo para mejorar su brillo.

Durante el proceso de formación, la pasta de papel se escurre sobre un alambre de malla para formar una banda con un 80% de fibras húmedas. A continuación, esta banda se prensa para reducir el contenido de humedad al 55%. Al final de la fase de secado, la banda sólo contiene un 8% de humedad.

Durante el proceso de calandrado, se alisa la superficie del papel y se le da una capa protectora.

Por último, el papel se enrolla, se corta, se embala y se envía.

Laindustria papelera está sujeta a estrictas normas deseguridad y medioambientales. Las papeleras deben cumplir normas rigurosas para proteger a los trabajadores y a las comunidades circundantes. Los principales riesgos para la seguridad son los accidentes laborales, los incendios y las explosiones. Al mismo tiempo, las fábricas también deben cumplir las normas medioambientales para minimizar su impacto ecológico. Las principales cuestiones medioambientales son el consumo de energía, la gestión de residuos y la reducción de la contaminación del aire y el agua. Estas medidas son esenciales para garantizar una producción sostenible y responsable.

La industria papelera es un sector económico importante, con ventas por valor de varios miles de millones de euros. En Francia, la industria es uno de los principales productores europeos de papel y cartón, y da empleo a miles de personas. Los principales mercados del papel son la impresión, el embalaje y la construcción. Para seguir siendo competitivas, las papeleras deben invertir continuamente en investigación y desarrollo, así como en mejorar su eficiencia energética. Estas inversiones son esenciales para mantener su posición en el mercado y satisfacer las crecientes demandas de los consumidores.