Guía de compra de sensores de presión

Los sensores de presión son indispensables en una amplia gama de aplicaciones industriales y tecnológicas.

Desde el origen y launidad de medida de la presión hasta las ventajas e inconvenientes de los distintos tipos de sensores, descubrirá qué es un sensor de presión, cómo funciona y cómo actúa un sensor de presión.

También detallaremos la composición de un sensor de presión, los tipos de señales de salida y los criterios esenciales para elegir un sensor de presión industrial. Explorando las distintas categorías de transductores de presión -transductor de presión diferencial, transductor de presión absoluta o transductor de presión relativa-, le guiaremos sobre cómo calibrarlos, instalarlos y probarlos con eficacia.

Por último, analizamos la configuración del transmisor de presión y las aplicaciones prácticas de este instrumento de campo esencial, sopesando sus ventajas e inconvenientes.

- Unidad de medida de la presión

- ¿Qué es un sensor de presión?

- ¿Cómo funcionan los sensores de presión?

- ¿Cómo funciona un transmisor de presión?

- ¿Construir un sensor de presión?

- ¿Cuál es la señal de salida de un sensor de presión?

- ¿Cómo elegir un sensor de presión industrial?

- Presión diferencial, absoluta o relativa: ¿los distintos tipos de sensores de presión?

- ¿Cómo se calibra un sensor de presión?

- ¿Cómo se instala un sensor de presión industrial?

- ¿Cómo se comprueba un sensor de presión?

- ¿Cómo se configura un sensor de presión?

- ¿Cuáles son las aplicaciones de los sensores de presión?

- ¿Cuáles son las ventajas y los inconvenientes de los sensores de presión?

Origen de la medición de la presión

La unidad de medida Pascal recibe su nombre del célebre filósofo, físico y matemático francés Blaise Pascal.

La unidad de medida Pascal recibe su nombre del célebre filósofo, físico y matemático francés Blaise Pascal.

Nacido en Clermont-Ferrand, donde tiene su sede la unidad de producción de Fuji Electric France SAS, fabricante francés de sensores de presión industriales, Pascal llevó a cabo un experimento fundamental transportando un barómetro hasta la cima del Puy de Dôme, con el fin de demostrar quela presión atmosférica disminuía con la altitud sobre el nivel del mar .

Sin embargo, el científico italiano Evangelista Torricelli fue el pionero en demostrar la presión ejercida por el peso del volumen de aire sobre la tierra y diseñó el primer barómetro basado en el mercurio.

Unidad de medida de la presión

La primerasión p se expresa en unidades de fuerza F por unidad de superficie A : p = F / A

La primerasión p se expresa en unidades de fuerza F por unidad de superficie A : p = F / A

Conocer las unidades de presión y su conversión es importante para elegir las escaleras adecuadas para su sensor de presión industrial.

- Pascal (Pa): es la unidad básica de presión del Sistema Internacional (SI). Un pascal corresponde a 1 newton por metro cuadrado (1 Pa = 1 N/m²).

- Bar: unidad de presión utilizada habitualmente en aplicaciones industriales. Un Bar corresponde a una presión de 100.000 Pa.

- Atmósfera estándar (atm): se utiliza para expresar la presión barométrica o atmosférica. Una atmósfera corresponde a una presión de 101,325 Pa.

¿Qué es un sensor de presión?

El sensor de presión también se denomina transmisor de presión, sensor de presión, manómetro o transductor de presión. No existe ninguna diferencia significativa entre estas distintas denominaciones. Sin embargo, se puede distinguir entre sensores de presión analógicos y transmisores de proceso inteligentes.

El sensor de presión también se denomina transmisor de presión, sensor de presión, manómetro o transductor de presión. No existe ninguna diferencia significativa entre estas distintas denominaciones. Sin embargo, se puede distinguir entre sensores de presión analógicos y transmisores de proceso inteligentes.

Si nos remitimos a la definición de sensor de presión, se trata de un dispositivo de detección de presión cuyo principio consiste en convertir la fuerza aplicada por la presión de un fluido sobre una superficie determinada (deformación) en una señal eléctrica.

Las empresas industriales utilizan un transmisor de presión para :

- Medición de la presión con un sensor de presión relativa o absoluta.

- Medición de un caudal con un despresurizador y un sensor de presión diferencial

- Medición de un nivel mediante un sensor de presión hidrostática

- Medición de la densidad con un transmisor de presión diferencial

¿Cómo funcionan los sensores de presión?

La presión del fluido se aplica a un componente de medición interno a través de una conexión y, a continuación, una interfaz mecánica - diafragma de medición de acero inoxidable, cerámica u otro material noble.

El elemento de medición electrónico convierte la presión en una señal de salida bruta.

¿Cómo funciona un transmisor de presión?

Existen diferentes tecnologías, métodos, técnicas y principios de medición para los modelos de sensores de presión, cada uno de ellos adaptado a aplicaciones específicas en los campos de la automatización de procesos y las instalaciones industriales.

El sensor de presión piezoresistivo mide la fuerza aplicada a una membrana metálica. La tensión ejercida sobre una fina película provoca su deformación, transmitiendo la variación de presión a través de un fluido incompresible (aceite o agua). Esto deforma un elemento piezoresistivo de silicio (circuito de puente de Wheatstone). Este componente, que utiliza semiconductores, es una resistencia eléctrica variable que convierte la deformación en un valor óhmico. La dirección MEMS (sistemas microelectromecánicos) también se utilizan en algunos de estos sensores, ofreciendo miniaturización y mayor sensibilidad.

El sensor de presión piezoresistivo mide la fuerza aplicada a una membrana metálica. La tensión ejercida sobre una fina película provoca su deformación, transmitiendo la variación de presión a través de un fluido incompresible (aceite o agua). Esto deforma un elemento piezoresistivo de silicio (circuito de puente de Wheatstone). Este componente, que utiliza semiconductores, es una resistencia eléctrica variable que convierte la deformación en un valor óhmico. La dirección MEMS (sistemas microelectromecánicos) también se utilizan en algunos de estos sensores, ofreciendo miniaturización y mayor sensibilidad.- El sensor de presión capacitivo mide la fuerza aplicada a una membrana metálica de acero inoxidable o cerámica. La presión ejercida deforma la película metálica, que transmite la variación de presión a través de un fluido intermedio incompresible (aceite o agua). Esto deforma un elemento capacitivo de silicio. Este elemento es un condensador variable que convierte la deformación en un valor capacitivo.

- El transmisor de resonancia de frecuencia utiliza términos específicos como BFSL (línea recta de mejor ajuste) para definir la linealidad de la medición. Este sensor de presión convierte el cambio de presión en un cambio de frecuencia de oscilación, ofreciendo una alta resolución y una gran variedad de soluciones para distintas aplicaciones.

- El sensor de presión de galga extensométrica o de tensión funciona de forma similar: la señal de salida del sensor se filtra, amplifica, compensa la temperatura y se convierte en una señal analógica. La salida analógica se transmite a través de un conector eléctrico, lo que reduce los errores y mejora la precisión.

- Los manómetros,en cambio, tienen una visualización local de la medida de presión. Los manómetrosde tubo en U, por ejemplo, suelen utilizarse para mediciones sencillas y directas.

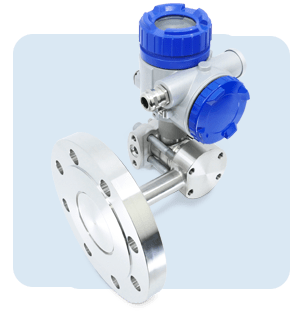

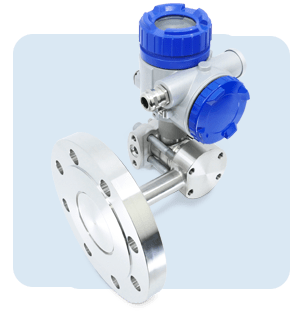

Construcción del sensor de presión

La construcción de un transmisor de presión consta de varios elementos esenciales:

- un conector mecánico para la instalación,

- una membrana metálica o cerámica,

- un sensor capacitivo o un detector piezoresistivo,

- un fluido de relleno, a menudo aceite, integrado en las células de medición de la presión para transmitir las variaciones de presión,

- módulo electrónico para acondicionar y amplificar la señal del detector,

- un conector eléctrico para facilitar la conexión a otros sistemas de automatización,

- una carcasa de plástico o metal (aluminio, acero inoxidable),

- un indicador digital (opcional) para mostrar la información sobre la presión en tiempo real.

¿Cuál es la señal de salida de un sensor de presión industrial?

¿Cuál es la señal de salida de un sensor de presión industrial?

La señal de un sensor de presión puede ser analógica o digital. La señal analógica del sensor de presión suele ser una salida de corriente de 4-20 mA, una salida de tensión de 0-10 V o una salida de tensión de 1-5 V. La señal de salida se envía a la unidad de control para que actúe sobre ella.

La señal de salida analógica de 4-20 mA se utiliza habitualmente en estos dispositivos debido a varias ventajas que ofrece.

En primer lugar, el Sensor de presión de 4-20 mA es resistente a la pérdida de señal debida a la línea de transmisión, lo que garantiza una medición precisa.

En primer lugar, el Sensor de presión de 4-20 mA es resistente a la pérdida de señal debida a la línea de transmisión, lo que garantiza una medición precisa.

También amplía la distancia entre el sensor de presión y el sistema en cuestión. Además, la ausencia de corriente permite detectar fallos en la línea, lo que facilita la localización de averías. El transmisor de presión 4-20mA de 2 o 4 hilos también es menos sensible a las interferencias electromagnéticas, lo que garantiza su fiabilidad.

Por último, puede utilizarse en un bucle de 4-20 mA para alimentar varios equipos, como la pantalla, el controlador y el registrador.

La comunicación digital puede estar disponible con diferentes protocolos de comunicación - HART - Fieldbus - Profibus - Modbus. Estos protocolos de comunicación transmiten el valor medido y también permiten configurar los dispositivos de medición de la presión. Se denominan transmisores electrónicos SMART. Algunos sensores electrónicos de presión también ofrecen interfaces IO Link, una gama de precisiones y rangos de medición específicos y homologaciones internacionales.

¿Cómo elegir un sensor de presión industrial?

El transmisor de presión industrial debe elegirse en función del fluido a medir, el rango de presión y las condiciones de funcionamiento de la aplicación y el proceso.

Las propiedades del fluido a medir tal que : sensor de presión de aire, sensor de presión de gas, sensor de presión de hidrógeno, sensor de presión de vapor, sensor de presión de agua u otro líquido y sus características (densidad, viscosidad, corrosividad, etc.).

Las propiedades del fluido a medir tal que : sensor de presión de aire, sensor de presión de gas, sensor de presión de hidrógeno, sensor de presión de vapor, sensor de presión de agua u otro líquido y sus características (densidad, viscosidad, corrosividad, etc.).- Condiciones de funcionamiento del proceso: presión que debe medirse, presión estática, temperatura del proceso, riesgo de corrosión, etc.

- El tipo de medición: medición de la presión, medición del caudal mediante un dispositivo reductor de presión y presión diferencial delta-p, medición del nivel mediante presión hidrostática, medición de la densidad, etc.

- El tipo de presión que debe medirse :

- Presión relativa

- Presión atmosférica

- Presión absoluta

- Presión diferencial

- Presión barométrica

- El rango de presión o de medida

- Dinámica o autonomía

- La precisión de la medición de la presión

- Tiempo de respuesta

- La interfaz de montaje mecánico o el accesorio de conexión al proceso: conexión roscada, conexión por brida, etc.

- Señal de salida analógica y/o comunicación digital por cable o inalámbrica

- El entorno climático y las limitaciones asociadas:

- El entorno industrial, las limitaciones asociadas y la normativa vigente:

Seguridad funcional y nivel de integridad de la seguridad (SIL) ; Norma IEC 61508 y Norma IEC 61511 que requieren transmisores de presión con funciones de seguridad SIL2/SIL3 avanzadas.

Seguridad funcional y nivel de integridad de la seguridad (SIL) ; Norma IEC 61508 y Norma IEC 61511 que requieren transmisores de presión con funciones de seguridad SIL2/SIL3 avanzadas.

El elegir un sensor de presión con el nivel de seguridad adecuado y elegir el sensor más seguro para su uso en zonas explosivas son esenciales para la seguridad y la longevidad de su proceso.- La presión de estallido debe tenerse en cuenta a la hora de dimensionar los sensores de presión. La presión de estallido corresponde al límite de tensión mecánica de la carcasa, y cuando supera este umbral, la carcasa se destruye, lo que puede provocar fugas de fluido. Mantener la presión dentro del rango especificado garantiza mediciones fiables de acuerdo con la hoja de datos.

- Accesorios asociados al sensor de presión, como un colector o un prensaestopas.

Presión diferencial, absoluta o relativa: ¿los distintos tipos de sensores de presión?

El transmisor de presión relativa mide la presión relativa del proceso con respecto a la presión atmosférica. La presión atmosférica se mide mediante una cavidad de referencia situada en el interior del transmisor. Esta presión disminuye a medida que aumenta la altitud.

El sensor de presión diferencial utiliza dos cámaras separadas conectadas por un diafragma flexible. La presión se mide a ambos lados del diafragma. La presión diferencial (dp) es la diferencia de presión entre estas dos presiones: una presión de referencia en el lado de baja presión (BP o LP) y una presión en el lado de alta presión (HP). Este dispositivo de medición de la presión diferencial se utiliza para medir el caudal de fluidos en tuberías, controlar la obstrucción de filtros o calcular las caídas de presión.

El sensor de presión absoluta compara la presión relativa con el vacío absoluto. La presión absoluta es siempre positiva. La ventaja de utilizar este dispositivo es que no sufre variaciones de la presión atmosférica, gracias a una cámara de referencia de vacío, por lo que consigue una mayor precisión.

La presión absoluta se expresa a partir de la presión relativa añadiendo 1,013 bar, es decir, p. absoluta (bar abs.) = p. relativa (bar) + 1,013.

Un transmisor de presión con separador de diafragma separa el fluido del proceso que se está midiendo de la célula de presión. El diafragma y las piezas de contacto están hechos de un material resistente al fluido que se está midiendo y están soldados a la base de la célula de presión.

Un tubo capilar o manguito de conexión sirve de enlace entre la membrana de separación y la célula de presión. Este espacio debe desgasificarse al vacío y, a continuación, llenarse con un aceite de relleno y sellarse. La presión medida ejerce una fuerza sobre la superficie exterior de la membrana. A medida que la membrana se flexiona hacia dentro, intenta comprimir el fluido de relleno dentro del instrumento.

Este líquido de relleno está diseñado para resistir la compresión, por lo que la fuerza se canaliza directamente a la célula de medición de presión. Todo el funcionamiento de un sensor de presión de membrana se basa en el principio de Blaise Pascal.

El sensor de presión de diafragma se fabrica con diversos materiales, como acero inoxidable, titanio, Inconel, Hastelloy, Monel, Tantalio, cerámica y níquel. Los materiales utilizados dependen del tipo de aplicación y de la temperatura para la que se haya diseñado el sensor de presión industrial.

El sensor de presión con separadores se utiliza para medir presiones de fluidos en un rango de altas temperaturas.

- El sensor de presión multivariable

El transmisor de presión multivariable combina la medición de la presión diferencial, la medición de la presión absoluta y la medición de la temperatura en el mismo sensor. Estos productos se utilizan sobre todo para la medición de caudal másico.

El sensor de nivel hidrostático es un dispositivo de medición utilizado para determinar el nivel de llenado de un líquido en depósitos o cubas. El principio de medición se basa en la presión hidrostática, que es el peso ejercido por un líquido en función de la altura de la columna de llenado.

- El sensor de presión sumergido

Este sensor de presión sumergible o hidrostático puede sumergirse en un líquido para medir el nivel en un tanque o depósito. El sensor de presión sumergido suele tener una membrana de acero inoxidable.

¿Cómo se calibra un sensor de presión?

En transmisores de presión industriales requieren un calibración periódica para garantizar metrología industrial a lo largo de su ciclo vital y evitar los factores que influyen en la precisión de sus sensores.

En transmisores de presión industriales requieren un calibración periódica para garantizar metrología industrial a lo largo de su ciclo vital y evitar los factores que influyen en la precisión de sus sensores.

El periodo de calibración lo definen los fabricantes de los sensores de presión. Deben calibrarse el cero y el fondo de escala.

En fábrica, para comprobar la linealidad de la señal de salida, se comprueba la precisión en varios puntos del rango de presión.

La calibración consiste en aplicar una presión de referencia definida a la interfaz mecánica del sensor, comprobar la señal de salida de 4-20 mA y, a continuación, aplicar una compensación. El sensor puede calibrarse utilizando un tornillo de ajuste externo o una interfaz de programación o software de programación. Los modelos de transductores de presión con pantalla y pulsadores pueden calibrarse localmente.

Para llevar a cabo las distintas manipulaciones, puede ser necesario montar una válvula de aislamiento o un colector en el transmisor de presión para aislarlo del proceso.

Para sus calibraciones anuales, puede recurrir a una empresa especializada en calibración de sensores de presión.

Sicalibra el sensor de presión con regularidad, podrá asegurar la precisión de la medición de la presión para garantizar resultados constantes.

¿Cómo se instala un manómetro?

Los transductores de presión pueden instalarse mediante una conexión mecánica al dispositivo de medición o a la tubería en la que debe medirse la presión.

Deben tomarse precauciones especiales de instalación en función de las condiciones de presión y temperatura del proceso.

La señal de salida de 4-20 mA de este dispositivo puede conectarse a un sistema de visualización (una pantalla digital industrial, un registrador, un controlador o un sistema de supervisión) o a un PLC (sistema de automatización para la medición de la presión) con el fin de controlar un dispositivo de control y regular la presión de un proceso.

Por su seguridad, compruebe el esquema eléctrico del sensor de presión antes de cablear el instrumento de campo.

Si necesita ayuda, le recomendamos que recurra a una empresa profesional para la instalación y puesta en marcha de su instrumento de medida.

¿Cómo se comprueba un sensor de presión?

A Sensor de presión de 4-20 mA puede comprobarse aplicando una presión conocida definida a la interfaz mecánica del sensor de presión y comprobando la señal de salida analógica medida. Si dispone de un sensor de presión con pantallaCompruebe el valor que aparece en el indicador.

A Sensor de presión de 4-20 mA puede comprobarse aplicando una presión conocida definida a la interfaz mecánica del sensor de presión y comprobando la señal de salida analógica medida. Si dispone de un sensor de presión con pantallaCompruebe el valor que aparece en el indicador.

Si su instrumento está averiado, puede pedir a un especialista o a uno de los fabricantes de sensores industriales que se lo repare.

Si la reparación no es posible, puede sustituir su antigua referencia de sensor de presión por un modelo nuevo y más moderno.

¿Cómo se configura un sensor de presión?

Los transmisores digitales inteligentes con protocolo HART pueden configurarse :

¿Cuáles son las aplicaciones de los sensores de presión?

Comprender por qué medir la presión en las industrias de procesos es importante para garantizar la seguridad, optimizar el control de los procesos, mejorar la eficiencia energética y mantener la calidad de los productos acabados.

Comprender por qué medir la presión en las industrias de procesos es importante para garantizar la seguridad, optimizar el control de los procesos, mejorar la eficiencia energética y mantener la calidad de los productos acabados.

El transmisor de presión se utiliza en muchas aplicaciones del sector industrial.

Este sensor de presión digital puede detectar presiones que van desde unos pocos milibares hasta varios cientos de bares. Por tanto, es esencial en una amplia gama de industrias para la automatización de líneas de producción y maquinaria.

Se pueden medir presiones relativas o absolutas de aire comprimido, agua, vapor y gas.

Por ejemplo, las aplicaciones incluyen la medición de la presión diferencial del flujo de líquido, flujo de gas o flujo de vapor en una tubería, monitorización de filtros, medición del nivel de un líquido en un depósito con un transductor de presión de diafragma rasante, medición de la densidad de un fluido.

En función de su sector, debe elegir el instrumento de medición adecuado para su aplicación y las limitaciones de su entorno industrial.

¿Cuáles son las ventajas y desventajas

de un sensor de presión?

Ventajas de los sensores de presión

- Precisión y fiabilidad: los sensores de presión proporcionan mediciones extremadamente precisas, esenciales para las aplicaciones industriales. Aumentan la productividad y reducen los costes al proporcionar información precisa sobre la presión de gases, vapores o líquidos.

- Resistencia a condiciones extremas: incluso en entornos de alta temperatura o corrosivos, como los que se dan en las industrias química o del petróleo y el gas, el funcionamiento está garantizado con una fiabilidad y precisión excepcionales.

- Durabilidad y robustez: alojados en carcasas de acero inoxidable o aluminio, los sensores de presión son resistentes a golpes, vibraciones y entornos hostiles. Están hechos para durar.

- Flexibilidad de uso: Disponibles en diversos diseños y tecnologías, estos sensores cubren una amplia gama de rangos de medición de presión para todos los fluidos, incluidas las aplicaciones de vacío y presión negativa. Su flexibilidad los hace adecuados para una amplia gama de industrias.

- Fácil instalación: gracias a la gran variedad de racores y conectores disponibles, los sensores de presión pueden integrarse rápida y fácilmente en los sistemas de automatización, minimizando los errores de instalación.

- Resistencia a la sobrecarga y la sobrepresión: Gracias a su alta resistencia a la sobrecarga, los transductores de presión pueden soportar picos de presión extremos, como los producidos por el cierre rápido de válvulas o los golpes de ariete del aire comprimido.

Desventajas de los sensores de presión

- Coste inicial: El coste de adquisición de sensores de presión de alta precisión puede ser elevado, lo que puede representar una inversión significativa para algunas empresas industriales. El precio de un sensor de presión suele reflejar su calidad y durabilidad. Evite las marcas exóticas de sensores de presión y decídase por un fabricante francés de sensores de presión.

- Sensibilidad a las interferencias: Los sensores que utilizan semiconductores pueden ser sensibles a las interferencias electromagnéticas, lo que puede afectar a su precisión. Elija un fabricante cuyos transductores de presión cumplan las normas CEM.

- Instalación compleja: Aunque muchos sensores están diseñados para una instalación sencilla, algunas aplicaciones complejas pueden requerir conocimientos técnicos específicos para garantizar un funcionamiento óptimo. Confíe en un fabricante de transductores de presión de confianza.

- Mantenimiento en condiciones específicas: En determinadas instalaciones, especialmente cuando las condiciones ambientales son extremas, puede ser necesario un mantenimiento regular de su sensor de presión para garantizar su rendimiento. Elija un fabricante de sensores de presión que disponga de un servicio de mantenimiento local.

La medición de la presión no se improvisa.

El medición de la presión requiere recurrir a profesionales en el sector de la instrumentación.

El medición de la presión requiere recurrir a profesionales en el sector de la instrumentación.

Los expertos de Fuji Electric, fabricante francés de sensores de presión industriales, le guiarán y le ofrecerán sensores de presión diseñados para su aplicación más exigente, para que obtenga los resultados esperados y evite errores al medir la presión en sus procesos. Así podrá disfrutar de las ventajas de la detección de presión sin sus inconvenientes.

Los transductores de presión de Fuji Electric son famosos por su alta tecnología, precisión en la medición de la presión, amplio rango de medición, estabilidad a largo plazo, calidad de fabricación, fiabilidad, durabilidad, asistencia técnica, política de fácil devolución y rápido servicio de entrega a los clientes.

La unidad de medida Pascal recibe su nombre del célebre filósofo, físico y matemático francés

La unidad de medida Pascal recibe su nombre del célebre filósofo, físico y matemático francés

El sensor de presión también se denomina transmisor de presión, sensor de presión, manómetro o transductor de presión. No existe ninguna diferencia significativa entre estas distintas denominaciones. Sin embargo, se puede distinguir entre

El sensor de presión también se denomina transmisor de presión, sensor de presión, manómetro o transductor de presión. No existe ninguna diferencia significativa entre estas distintas denominaciones. Sin embargo, se puede distinguir entre

El sensor de presión piezoresistivo mide la fuerza aplicada a una membrana metálica. La tensión ejercida sobre una fina película provoca su deformación, transmitiendo la variación de presión a través de un fluido incompresible (aceite o agua). Esto deforma un elemento piezoresistivo de silicio (circuito de puente de Wheatstone). Este componente, que utiliza semiconductores, es una resistencia eléctrica variable que convierte la deformación en un valor óhmico. La dirección MEMS (sistemas microelectromecánicos) también se utilizan en algunos de estos sensores, ofreciendo miniaturización y mayor sensibilidad.

El sensor de presión piezoresistivo mide la fuerza aplicada a una membrana metálica. La tensión ejercida sobre una fina película provoca su deformación, transmitiendo la variación de presión a través de un fluido incompresible (aceite o agua). Esto deforma un elemento piezoresistivo de silicio (circuito de puente de Wheatstone). Este componente, que utiliza semiconductores, es una resistencia eléctrica variable que convierte la deformación en un valor óhmico. La dirección MEMS (sistemas microelectromecánicos) también se utilizan en algunos de estos sensores, ofreciendo miniaturización y mayor sensibilidad.

¿Cuál es la señal de salida de un sensor de presión industrial?

¿Cuál es la señal de salida de un sensor de presión industrial? En primer lugar, el Sensor de presión de 4-20 mA es resistente a la pérdida de señal debida a la línea de transmisión, lo que garantiza una medición precisa.

En primer lugar, el Sensor de presión de 4-20 mA es resistente a la pérdida de señal debida a la línea de transmisión, lo que garantiza una medición precisa.

Las propiedades del fluido a medir tal que : sensor de presión de aire, sensor de presión de gas,

Las propiedades del fluido a medir tal que : sensor de presión de aire, sensor de presión de gas,

Seguridad funcional y nivel de integridad de la seguridad (SIL) ;

Seguridad funcional y nivel de integridad de la seguridad (SIL) ;  El sensor de presión relativa

El sensor de presión relativa El sensor de presión diferencial o deltaP

El sensor de presión diferencial o deltaP El sensor de presión absoluta

El sensor de presión absoluta

El sensor de presión de membrana

El sensor de presión de membrana

En transmisores de presión industriales requieren un calibración periódica para garantizar

En transmisores de presión industriales requieren un calibración periódica para garantizar

A Sensor de presión de 4-20 mA puede comprobarse aplicando una presión conocida definida a la interfaz mecánica del sensor de presión y comprobando la señal de salida analógica medida. Si dispone de un sensor de presión con pantallaCompruebe el valor que aparece en el indicador.

A Sensor de presión de 4-20 mA puede comprobarse aplicando una presión conocida definida a la interfaz mecánica del sensor de presión y comprobando la señal de salida analógica medida. Si dispone de un sensor de presión con pantallaCompruebe el valor que aparece en el indicador.

Comprender

Comprender

El medición de la presión requiere recurrir a profesionales en el sector de la instrumentación.

El medición de la presión requiere recurrir a profesionales en el sector de la instrumentación.