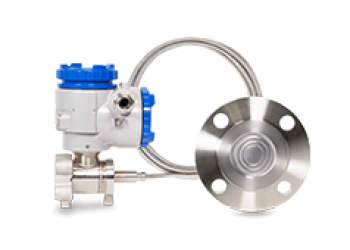

Capteur de pression relative avec séparateurs – FKB

ref : FKBÀ partir de

2725,00 € Demander un devisL’enjeu pour les usines de papier et de carton est de faire face à des exigences de productions élevées tout en maîtrisant les coûts et les émissions de CO2. Pour améliorer l’efficacité énergétique des papeteries industrielles et des cartonneries, l’usage d’instruments de mesure et d’analyse (capteur de pression, débitmètre, sonde de température, capteur de niveau, compteur d’énergie, analyseur de gaz). Ces appareils de mesure doivent être précis, stables, robustes et adaptés à vos différents procédés de fabrication pour préserver la longévité des installations et garantir la qualité du papier et du carton tout au long du process de fabrication.

Les instruments de mesure Fuji Electric accompagnent les professionnels de l’industrie papetière et du carton durant chaque phase de leur procédé de fabrication de papier et de carton afin de :

Qualité de la production

Efficacité énergétique

Respect des normes et règlementations

Optimisation de la production

L’industrie papetière est un secteur majeur de l’économie mondiale, produisant des biens essentiels tels que le papier, le carton et divers produits dérivés. En France, cette industrie joue un rôle important, étant l’un des principaux producteurs de papier et de carton en Europe. Elle emploie des milliers de personnes et génère un chiffre d’affaires significatif. Dans cet article, nous allons explorer les différentes étapes de la production de papier, les types de papiers et de cartons, ainsi que les enjeux environnementaux et économiques auxquels l’industrie papetière est confrontée.

La pâte à papier est une masse de fibres composées de dérivés de bois (chiffons de cotons ou de lin, déchets papier, etc.). La pâte de bois provient de feuillus et de résineux. Elle se compose de cellulose (à 50 %) et de lignine et d’hémicellulose (pour les 50 % restant). Le procédé de mise en pâte est effectué dans de grands digesteurs où les copeaux de bois sont mélangés à la liqueur blanche (comme le sulfate ou l’hydroxyde de sodium), puis cuit à très haute température et sous haute pression. Durant ce procédé, la fibre de cellulose, utilisée comme matériau principal dans la fabrication du papier grâce à ses propriétés liantes, est séparée de la lignine et de l’hémicellulose. Certaines usines utilisent des procédés de production de haute qualité pour garantir une fibre d’excellence.

La liqueur noire, utilisée dans le procédé de fabrication de la pâte à papier, contient des résidus de lignine, d’hémicellulose et de produits chimiques. Bien qu’elle soit toxique, elle peut servir de biocarburant : la vapeur obtenue après le passage de la liqueur noire en chaudière de récupération sert de carburant au turbo générateur. Elle peut également être utilisée pour le séchage du papier ou pour la récupération des produits chimiques.

Les papiers recyclés sont mélangés dans le pulpeur lors de la mise en pâte.

La filtration permet d’éliminer les grands contaminants.

Lors du désencrage, l’ajout d’un produit chimique provoque la séparation des particules hydrophobes (les encres) des particules hydrophiles (la pâte à papier).

Le mélange est ensuite aéré dans la cellule de flottation et la mousse attachée aux particules hydrophobes est collectée.

Enfin, la pâte à papier est blanchie à l’aide de produits chimiques.

La pâte à papier est transformée en feuilles ensuite drainées et séchées. Pour augmenter leur résistance, elles peuvent être recouvertes d’un pigment et/ou pressées avec un rouleau pour une meilleure brillance.

Lors du formage, la pâte à papier est drainée sur un fil de maille pour former une nappe de fibres humides à 80 %. Cette nappe est ensuite pressée afin d’abaisser le taux d’humidité à 55 %. À l’issue de la phase de séchage, la nappe ne contient plus que 8 % d’humidité.

Lors du calandrage, la surface du papier est lissée et reçoit un revêtement de protection.

Enfin, il est mis en rouleau, coupé, emballé et expédié.

L’industrie papetière est soumise à des réglementations strictes en matière de sécurité et d’environnement. Les usines de papeterie doivent respecter des normes rigoureuses pour protéger les travailleurs et les communautés environnantes. Les principaux risques pour la sécurité incluent les accidents de travail, les incendies et les explosions. En parallèle, les usines doivent également se conformer aux normes environnementales pour minimiser leur impact écologique. Les enjeux environnementaux majeurs comprennent la consommation d’énergie, la gestion des déchets et la réduction de la pollution de l’air et de l’eau. Ces mesures sont essentielles pour garantir une production durable et responsable.

L’industrie papetière représente un secteur économique de premier plan, avec un chiffre d’affaires de plusieurs milliards d’euros. En France, cette industrie est l’un des principaux producteurs de papier et de carton en Europe, employant des milliers de personnes. Les principaux marchés pour la papèterie incluent l’imprimerie, l’emballage et la construction. Pour rester compétitives, les usines de papeterie doivent investir continuellement dans la recherche et le développement, ainsi que dans l’amélioration de leur efficacité énergétique. Ces investissements sont essentiels pour maintenir leur position sur le marché et répondre aux exigences croissantes des consommateurs.