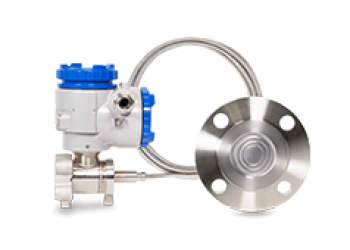

Sensore di pressione relativa con separatori - FKB

rif. : FKBDa

2725,00 € Richiesta di preventivoLe temperature e le pressioni elevate, la corrosione e la cristallizzazione tipiche del processo di produzione dell'urea possono mettere a dura prova anche le apparecchiature di misura della pressione più affidabili, rendendole rapidamente inutilizzabili.

In questo articolo, scoprite di più su un separatore a membrana sufficientemente resistente per proteggere i trasmettitori di pressione relativa, assoluta e differenziale dagli ambienti molto aggressivi che si incontrano nella produzione di fertilizzanti a base di urea.

L'agricoltura biologica sognava coltivazioni prive di sostanze chimiche che avrebbero protetto la nostra salute e il nostro ambiente. Oggi, il sogno degli anni '80 si scontra con la realtà del suolo: senza aiuto, la terra si esaurisce.

L'Organizzazione delle Nazioni Unite per l'alimentazione e l'agricoltura (FAO) stima che la produzione alimentare dovrà aumentare del 70% per nutrire i 2,3 miliardi di persone in più che si prevede abiteranno il nostro pianeta entro il 2050.

Allo stesso tempo, la superficie dei terreni coltivati si sta riducendo costantemente. I terreni agricoli coltivati rappresentano 5 miliardi di ettari in tutto il mondo. Ma ogni anno, più di 3 milioni di ettari vengono gravemente degradati.

Oggi, quasi 5 milioni di ettari di terra coltivabile vanno persi ogni anno.

Si prevede che ci saranno 9,7 miliardi di persone nel 2030 e più di 11 miliardi nel 2100.

Negli ultimi anni, questa pressione demografica ha portato il mondo agricolo ad aumentare la resa dei terreni coltivabili. Si tratta di un metodo più rispettoso dell'ambiente.

In confronto, le vecchie pratiche agricole sono responsabili di oltre l'80% della deforestazione globale: ogni anno, 51.600 chilometri quadrati di foresta vanno in fumo. È l'equivalente della dimensione della Costa Rica!

Se a questo si aggiunge la domanda di biocarburanti (in calo), si prevede che il mercato globale dei fertilizzanti minerali raggiungerà i 143,34 miliardi di dollari entro il 2028.

Oggi la necessità di fertilizzanti minerali sta esplodendo in tutti i continenti!

La produzione di urea sta diventando un problema critico, in un momento in cui la produzione globale di urea si sta avvicinando a 200 milioni di tonnellate all'anno e la domanda è aumentata dall'inizio dell'anno.

Con l'aumento dei prezzi delle materie prime agricole, Paesi come l'Australia e la Corea si trovano sull'orlo del baratro.

È improbabile che la tensione globale si allenti prima del 2023.

Ottimizzare le rese e aumentare l'efficienza e la redditività delle unità produttive sta diventando una sfida importante per i gestori degli impianti che si trovano di fronte a un inevitabile compromesso nel rispondere all'aumento della domanda di urea: sintetizzare più prodotto nel tentativo di aumentare la produzione, con il rischio di compromettere l'efficienza dell'impianto e la qualità del prodotto, oppure massimizzare la qualità dell'urea a scapito del volume e della resa.

Si tratta di una vera e propria sfida per il responsabile della manutenzione, che deve prevedere fermi impianto problematici, lunghi e costosi, ma indispensabili per garantire la longevità e la sicurezza degli impianti, mantenere tutte le apparecchiature in funzione a livelli ottimali e limitare i periodi di manutenzione.

È anche una sfida costante per il responsabile della strumentazione, che deve adattarsi alle condizioni estreme e ai pericoli insiti nella produzione di urea.

Questa sfida è complicata dalla costante evoluzione delle tecnologie e dei materiali da utilizzare per evitare il rischio di guasti e arresti forzati degli impianti.

Migliorare l'affidabilità dei processi produttivi, evitare le interruzioni della produzione e garantire la sicurezza degli impianti è particolarmente difficile in queste condizioni.

E le persone responsabili dell'aumento dell'efficienza complessiva e della manutenzione degli impianti sono sottoposte a una forte pressione a causa della complessità dei processi di produzione dell'urea, che sono molto aggressivi per le attrezzature.

Sebbene gli approcci al trattamento dell'urea differiscano da impianto a impianto, il processo di produzione è comune a tutti.

Inizia con la sintesi ad alta pressione di ammoniaca e anidride carbonica. Le reazioni principali sono due:

Il carbammato di ammonio residuo viene prima separato dalla miscela urea-acqua in un estrattore ad alta pressione e poi in uno stadio di ricircolo.

L'acqua viene poi espulsa nello stadio di evaporazione per formare urea fusa. Infine, l'urea fusa viene sottoposta a un processo di granulazione per ottenere un prodotto finale solido di urea della qualità desiderata.

Ogni processo di produzione dell'urea presenta sfide uniche in termini di sicurezza, affidabilità ed efficienza che costringono i responsabili degli impianti a migliorare le prestazioni delle loro strutture per un'industria dei fertilizzanti più sicura, affidabile e rispettosa dell'ambiente. un'industria dei fertilizzanti più sicura, più affidabile e più rispettosa dell'ambiente.

Un obiettivo che può essere raggiunto solo con apparecchiature e strumenti di misura innovativi e ad alte prestazioni, appositamente progettati e realizzati con materiali in grado di resistere agli ambienti corrosivi e di garantire una lunga durata.

La scelta dei materiali è quindi fondamentale nella fase di progettazione delle apparecchiature e degli strumenti di misura. Una scelta errata dei materiali può portare a guasti catastrofici, alla chiusura degli impianti e persino alla perdita di vite umane.

I materiali utilizzati per i sensori di pressione, così come la scelta della tecnologia dei sensori, svolgono un ruolo molto importante nell'industria dei fertilizzanti, e in quella dell'urea in particolare.

Proprio come gli stripper, gli scrubber e i reattori dei vostri impianti, gli strumenti di misura dell'urea sono soggetti all'attacco chimico del carbammato di ammonio, che provoca una degradazione accelerata dei componenti a contatto con questo agente altamente corrosivo.

I materiali convenzionali utilizzati per la sottile membrana della cella di misura di un trasmettitore di pressione non proteggono dall'erosione, dalla corrosione e dalle sollecitazioni meccaniche inerenti al processo di produzione dell'urea.

Utilizzando l'acciaio inossidabile 1.4466 per l'urea, i processi di urea esistenti possono raggiungere un livello di prestazioni più elevato, con conseguenti risparmi energetici e un maggiore livello di sicurezza grazie, ad esempio, alla minore necessità di passivazione.

Tuttavia, la cella di misura e i componenti elettronici utilizzati per produrre i sensori di pressione non possono resistere alle alte temperature del fluido di processo.

Ecco perché è essenziale utilizzare separatori a membrana.

I trasduttori di pressione per separatori di urea in acciaio inossidabile austenitico 1.4466 offerti da Fuji Electric sono, nella maggior parte dei casi, la scelta migliore per l'uso nelle normali condizioni di processo di produzione dell'urea per pressioni fino a 26 bar (377 psi) e temperature fino a 180°C (356°F). Al di sopra di queste condizioni, per i punti di misura più critici può essere necessario l'uso di separatori a membrana in zirconio o tantalio.

L'uso dell'acciaio austenitico 1.4466 per l'ureaaumenta la resistenza alla corrosione del trasduttore di pressione dell'impianto di fertilizzazione, con conseguente :

GARANZIA DI VITA UTILE

MASSIMA SICUREZZA

DESIGN AFFIDABILE E ROBUSTO

L'acciaio per urea 1.4466 - 25.22.2 - 310 Mo LN - S31050 - 2RE69, utilizzato per produrre i separatori e i diaframmi dei sensori di pressione Fuji Electric, è un acciaio inossidabile completamente austenitico con un contenuto di carbonio e impurità molto basso.

L'esperienza pratica ha confermato la sua eccellente resistenza alla corrosione da urea (carbammato di ammonio) ad alte pressioni e temperature. È inoltre altamente resistente agli acidi inorganici.

Questo tipo di acciaio è caratterizzato da :

Scaricate la scheda di applicazione e scegliete gli strumenti di misura giusti per i vostri impianti di urea!