Guia de compra de sensores de pressão

Os sensores de pressão são indispensáveis numa vasta gama de aplicações industriais e tecnológicas.

Desde a origem eunidade de medida da pressão até às vantagens e desvantagens dos diferentes tipos de sensores, ficará a saber o que é um sensor de pressão, como funciona e como opera um sensor de pressão.

Também detalharemos a composição de um sensor de pressão, os tipos de sinais de saída e os critérios essenciais para a escolha de um sensor de pressão industrial. Explorando as diferentes categorias de transdutores de pressão - transdutor de pressão diferencial, transdutor de pressão absoluta ou transdutor de pressão relativa - orientá-lo-emos sobre como calibrá-los, instalá-los e testá-los de forma eficiente.

Por fim, analisamos a configuração do transmissor de pressão e as aplicações práticas deste instrumento de campo essencial, ponderando as suas vantagens e desvantagens.

- Unidade de medição da pressão

- O que é um sensor de pressão?

- Como é que os sensores de pressão funcionam?

- Como funciona um transmissor de pressão?

- Construir um sensor de pressão ?

- Qual é o sinal de saída de um sensor de pressão?

- Como escolher um sensor de pressão industrial?

- Pressão diferencial, absoluta ou relativa: os diferentes tipos de sensores de pressão?

- Como é que se calibra um sensor de pressão?

- Como se instala um sensor de pressão industrial?

- Como é que se testa um sensor de pressão?

- Como é que configuro um sensor de pressão?

- Quais são as aplicações dos sensores de pressão?

- Quais são as vantagens e desvantagens dos sensores de pressão?

Origem da medição da pressão

A unidade de medida Pascal deve o seu nome ao célebre filósofo, físico e matemático francês Blaise Pascal.

A unidade de medida Pascal deve o seu nome ao célebre filósofo, físico e matemático francês Blaise Pascal.

Nascido em Clermont-Ferrand, onde está sediada a unidade de produção da Fuji Electric France SAS, fabricante francês de sensores de pressão industriais, Pascal realizou uma experiência fundamental ao transportar um barómetro para o cume do Puy de Dôme, a fim de provar quea pressão atmosférica diminuía com a altitude acima do nível do mar .

No entanto, o cientista italiano Evangelista Torricelli foi o pioneiro na demonstração da pressão exercida pelo peso do volume de ar sobre a terra e concebeu o primeiro barómetro à base de mercúrio.

Unidade de medição da pressão

O primeiroA secção p é expressa em unidades de força F por unidade de área A : p = F / A

O primeiroA secção p é expressa em unidades de força F por unidade de área A : p = F / A

Conhecer as unidades de pressão e a sua conversão é importante para fazer a escolha correta das escadas para o seu sensor de pressão industrial.

- Pascal (Pa): é a unidade de base do Sistema Internacional (SI) para a pressão. Um Pascal corresponde a 1 Newton por metro quadrado (1 Pa = 1 N/m²).

- Bar: unidade de pressão normalmente utilizada em aplicações industriais. Um Bar corresponde a uma pressão de 100.000 Pa.

- Atmosfera padrão (atm): utilizada para exprimir a pressão barométrica ou atmosférica. Uma atmosfera corresponde a uma pressão de 101,325 Pa.

O que é um sensor de pressão?

Le sensor de pressão também é chamado transmissor de pressão, sensor de pressão, manómetro ou transdutor de pressão. Não existe uma diferença significativa entre estas diferentes designações. No entanto, é possível fazer uma distinção entre sensores de pressão analógicos e transmissores de processo inteligentes.

Le sensor de pressão também é chamado transmissor de pressão, sensor de pressão, manómetro ou transdutor de pressão. Não existe uma diferença significativa entre estas diferentes designações. No entanto, é possível fazer uma distinção entre sensores de pressão analógicos e transmissores de processo inteligentes.

Se nos referirmos à definição de um sensor de pressão, trata-se de um dispositivo de deteção de pressão cujo princípio consiste em converter a força aplicada pela pressão de um fluido numa determinada superfície (deformação) num sinal elétrico.

As empresas industriais utilizam um transmissor de pressão para :

- Medição da pressão com um sensor de pressão relativa ou absoluta.

- Medição de um caudal utilizando um despressurizador e um sensor de pressão diferencial

- Medição de um nível com um sensor de pressão hidrostática

- Medição da densidade com um transmissor de pressão diferencial

Como é que os sensores de pressão funcionam?

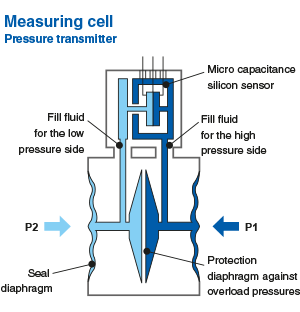

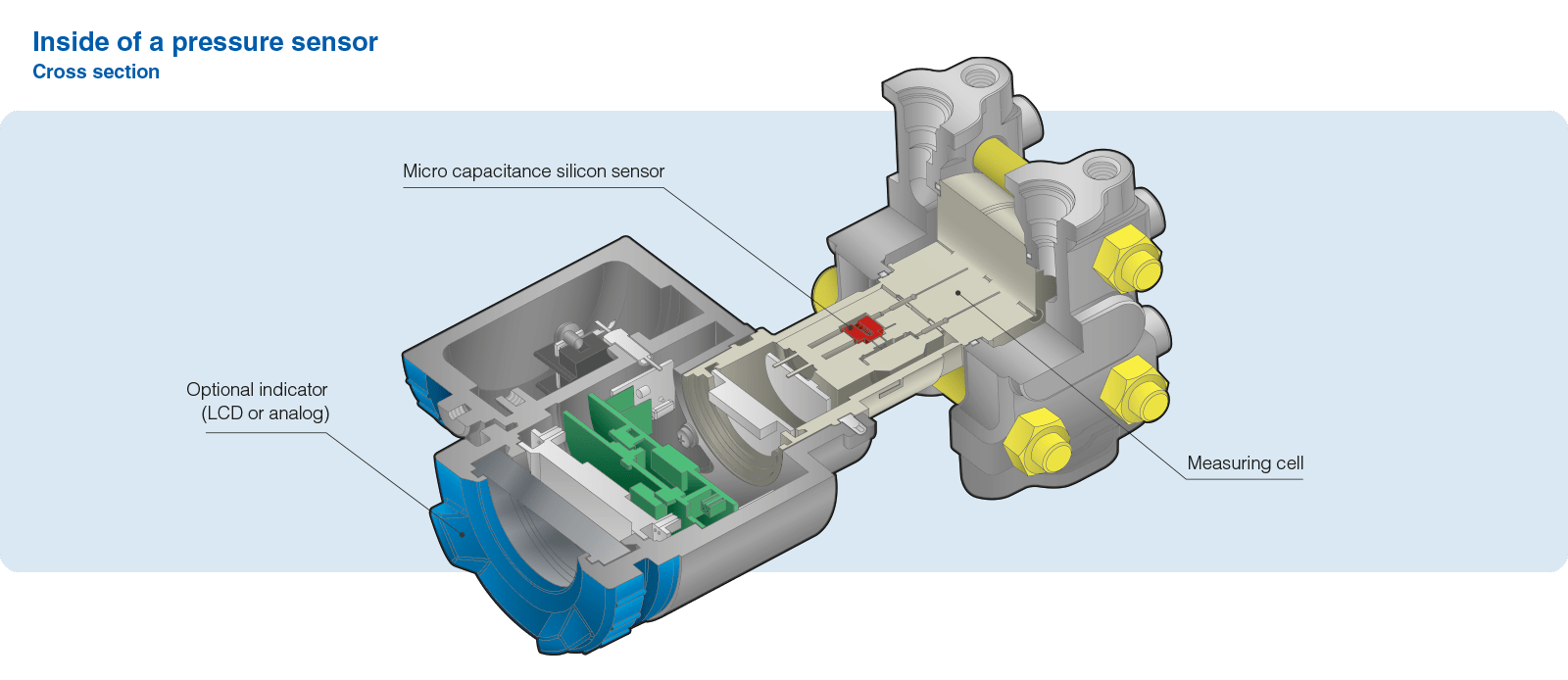

A pressão do fluido é aplicada a um componente de medição interno através de uma ligação e, em seguida, a uma interface mecânica - membrana de medição feita de aço inoxidável, cerâmica ou outro material nobre.

O elemento de medição eletrónico converte a pressão num sinal de saída bruto.

Como funciona um transmissor de pressão?

Existem diferentes tecnologias, métodos, técnicas e princípios de medição para os modelos de sensores de pressão, cada um adaptado a aplicações específicas nos domínios da automatização de processos e das instalações industriais.

Le sensor de pressão piezoresistivo mede a força aplicada a uma membrana metálica. A tensão exercida sobre uma película fina provoca a sua deformação, transmitindo a variação de pressão através de um fluido incompressível (óleo ou água). Isto deforma um elemento piezoresistivo de silício (circuito ponte de Wheatstone). Este componente, que utiliza semicondutores, é uma resistência eléctrica variável que converte a deformação num valor óhmico. A MEMS (Sistemas Micro-Electro-Mecânicos) são também utilizados em alguns destes sensores, oferecendo miniaturização e maior sensibilidade.

Le sensor de pressão piezoresistivo mede a força aplicada a uma membrana metálica. A tensão exercida sobre uma película fina provoca a sua deformação, transmitindo a variação de pressão através de um fluido incompressível (óleo ou água). Isto deforma um elemento piezoresistivo de silício (circuito ponte de Wheatstone). Este componente, que utiliza semicondutores, é uma resistência eléctrica variável que converte a deformação num valor óhmico. A MEMS (Sistemas Micro-Electro-Mecânicos) são também utilizados em alguns destes sensores, oferecendo miniaturização e maior sensibilidade.- O sensor de pressão capacitivo mede a força aplicada a uma membrana metálica de aço inoxidável ou cerâmica. A pressão aplicada deforma a película metálica, que transmite a variação de pressão através de um fluido incompressível intermédio (óleo ou água). Isto deforma um elemento capacitivo de silício. Este elemento é um condensador variável que converte a deformação num valor capacitivo.

- O transmissor de ressonância de frequência utiliza termos específicos como BFSL (Best Fit Straight Line) para definir a linearidade da medição. Este sensor de pressão converte a alteração da pressão numa alteração da frequência de oscilação, oferecendo uma elevada resolução e uma variedade de soluções para diferentes aplicações.

- O sensor de pressão do extensómetro ou do medidor de tensão funciona de forma semelhante, sendo o sinal de saída do sensor filtrado, amplificado, compensado em termos de temperatura e formatado num sinal analógico. A saída analógica é transmitida através de um conetor elétrico, reduzindo os erros e melhorando a precisão.

- Os manómetros,por outro lado, têm uma indicação local da medição da pressão. Os manómetrosde tubo em U, por exemplo, são frequentemente utilizados para medições simples e diretas.

Construção do sensor de pressão

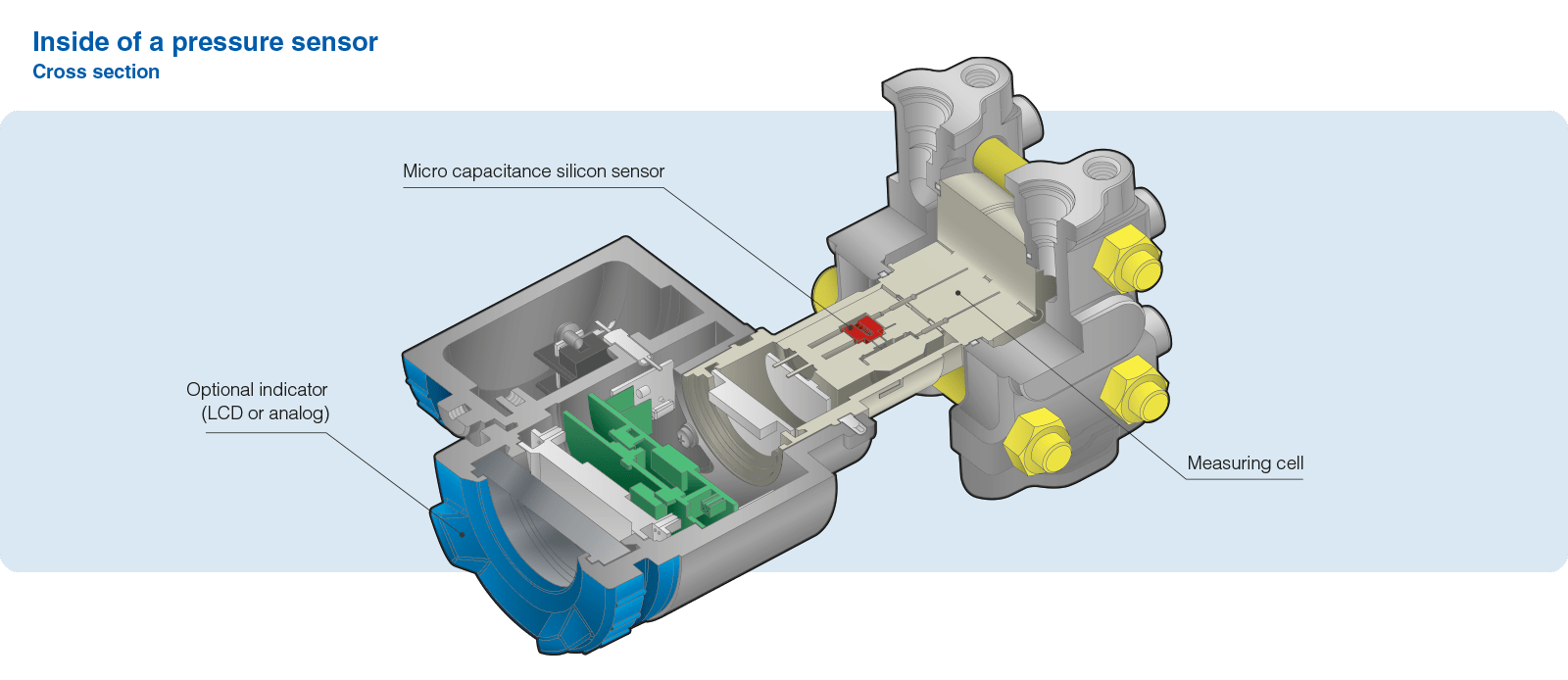

A construção de um transmissor de pressão inclui vários elementos essenciais:

- um conetor mecânico para a instalação,

- uma membrana metálica ou cerâmica,

- um sensor capacitivo ou um detetor piezoresistivo,

- um fluido de enchimento, frequentemente óleo, integrado nas células de medição da pressão para transmitir as variações de pressão,

- módulo eletrónico para condicionar e amplificar o sinal do detetor,

- um conetor elétrico para facilitar a ligação a outros sistemas de automação,

- uma caixa de plástico ou de metal (alumínio, aço inoxidável),

- um indicador digital (opcional) para visualizar a informação sobre a pressão em tempo real.

Qual é o sinal de saída de um sensor de pressão industrial?

Qual é o sinal de saída de um sensor de pressão industrial?

O sinal de um sensor de pressão pode ser analógico ou digital. O sinal analógico do sensor de pressão é normalmente uma saída de corrente de 4-20mA, uma saída de tensão de 0-10V ou uma saída de tensão de 1-5V. O sinal de saída é enviado para a unidade de controlo para atuar na unidade de controlo.

O sinal de saída analógico de 4-20mA é normalmente utilizado por estes dispositivos devido às várias vantagens que oferece.

Em primeiro lugar, o Sensor de pressão 4-20 mA é resistente à perda de sinal devido à linha de transmissão, garantindo uma medição exacta.

Em primeiro lugar, o Sensor de pressão 4-20 mA é resistente à perda de sinal devido à linha de transmissão, garantindo uma medição exacta.

Também aumenta a distância entre o sensor de pressão e o sistema em causa. Além disso, a ausência de corrente significa que as falhas na linha podem ser detectadas, facilitando a resolução de problemas. O transmissor de pressão 4-20mA de 2 ou 4 fios é também menos sensível às interferências electromagnéticas, o que garante a sua fiabilidade.

Por último, pode ser utilizado num circuito de 4-20 mA para alimentar vários equipamentos, como o visor, o controlador e o registador.

A comunicação digital pode estar disponível com diferentes protocolos de comunicação - HART - Fieldbus - Profibus - Modbus. Estes protocolos de comunicação transmitem o valor medido e também permitem a configuração dos dispositivos de medição de pressão. Estes são conhecidos como transmissores electrónicos SMART. Alguns sensores electrónicos de pressão também oferecem interfaces IO Link, uma gama de precisões e gamas de medição específicas e aprovações internacionais.

Como escolher um sensor de pressão industrial?

O transmissor de pressão industrial deve ser escolhido de acordo com o fluido a medir, a gama de pressão e as condições de funcionamento da aplicação e do processo.

As propriedades do fluido a ser medido tal que : sensor de pressão de ar, sensor de pressão de gás, sensor de pressão de hidrogénio, sensor de pressão de vapor, sensor de pressão de água ou outro líquido e suas caraterísticas (densidade, viscosidade, corrosividade, etc.).

As propriedades do fluido a ser medido tal que : sensor de pressão de ar, sensor de pressão de gás, sensor de pressão de hidrogénio, sensor de pressão de vapor, sensor de pressão de água ou outro líquido e suas caraterísticas (densidade, viscosidade, corrosividade, etc.).- Condições de funcionamento do processo: pressão a medir, pressão estática, temperatura do processo, risco de corrosão, etc.

- O tipo de medição: medição da pressão, medição do caudal através de um dispositivo redutor de pressão e da pressão diferencial delta-p, medição do nível através da pressão hidrostática, medição da densidade, etc.

- O tipo de pressão a medir :

- Pressão relativa

- Pressão atmosférica

- Pressão absoluta

- Pressão diferencial

- Pressão barométrica

- A gama de pressão ou gama de medição

- Dinâmica ou rangeabilidade

- A precisão da medição da pressão

- Tempo de resposta

- A interface de montagem mecânica ou o encaixe de ligação ao processo: ligação de parafuso, ligação de flange, etc.

- Sinal de saída analógico e/ou comunicação digital com ou sem fios

- O ambiente climático e os condicionalismos associados:

- O ambiente industrial, os condicionalismos associados e a regulamentação em vigor:

Segurança funcional e nível de integridade de segurança (SIL) ; Norma IEC 61508 e Norma IEC 61511 que requerem transmissores de pressão com funções de segurança SIL2/SIL3 avançadas.

Segurança funcional e nível de integridade de segurança (SIL) ; Norma IEC 61508 e Norma IEC 61511 que requerem transmissores de pressão com funções de segurança SIL2/SIL3 avançadas.

Le escolher um sensor de pressão com o nível de segurança correto e escolher o sensor mais seguro para utilização em áreas explosivas são essenciais para a segurança e a longevidade do seu processo.- A pressão de rotura deve ser tida em conta no dimensionamento dos sensores de pressão. A pressão de rebentamento corresponde ao limite de tensão mecânica do invólucro e, quando excede este limite, o invólucro é destruído, o que pode provocar fugas de fluido. Manter a pressão dentro da gama especificada garante medições fiáveis de acordo com a folha de dados.

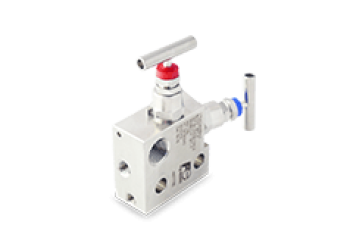

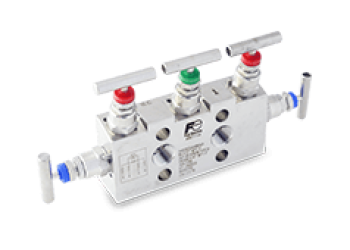

- Acessórios associados ao sensor de pressão, tais como um coletor ou um bucim.

Pressão diferencial, absoluta ou relativa: os diferentes tipos de sensores de pressão?

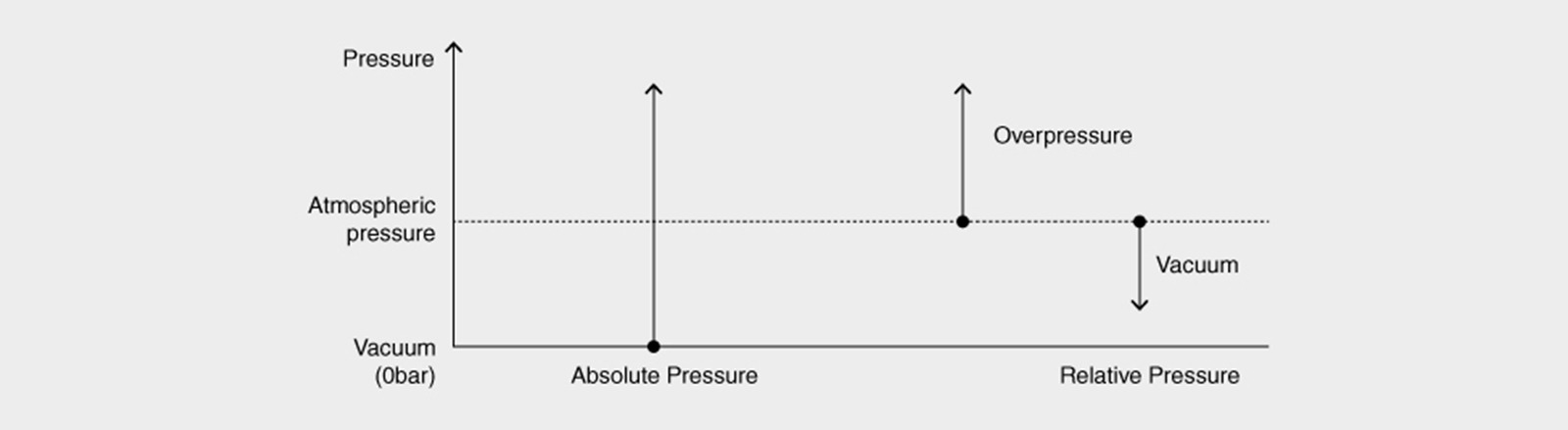

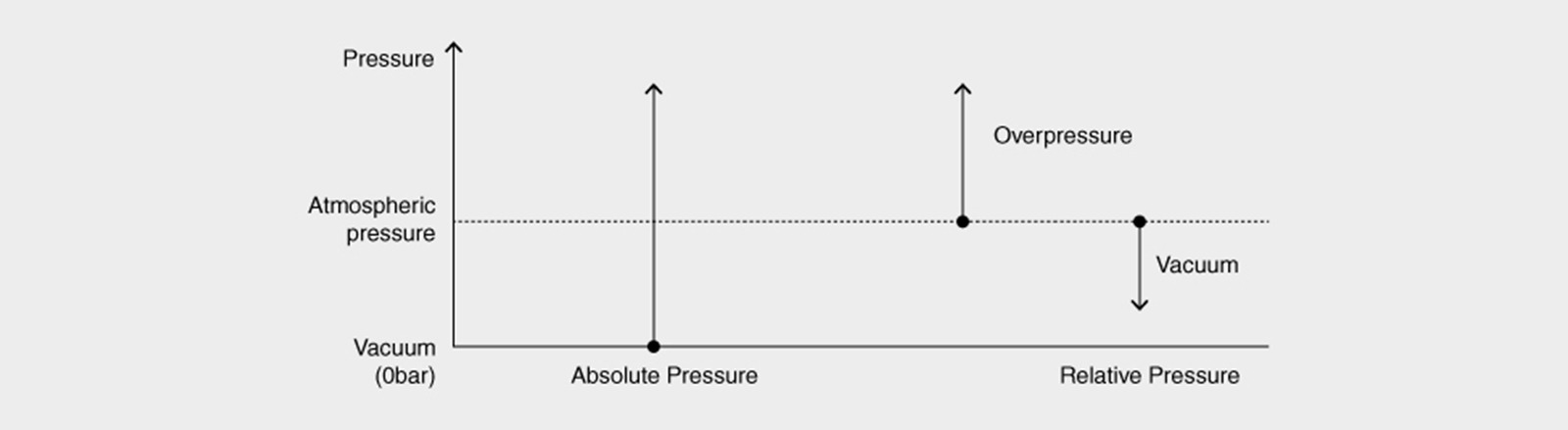

O transmissor de pressão relativa mede a pressão relativa do processo em relação à pressão atmosférica. A pressão atmosférica é medida através de uma cavidade de referência no interior do transmissor. Esta pressão diminui à medida que a altitude aumenta.

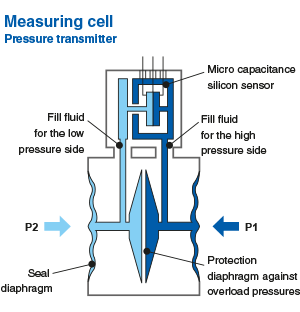

O sensor de pressão diferencial utiliza duas câmaras separadas ligadas por uma membrana flexível. A pressão é medida em cada lado do diafragma. A pressão diferencial (dp) é a diferença de pressão entre estas duas pressões: uma pressão de referência no lado de baixa pressão (BP ou LP) e uma pressão no lado de alta pressão (HP). Este dispositivo de medição da pressão diferencial é utilizado para medir o caudal de fluidos em tubagens, monitorizar o entupimento de filtros ou calcular quedas de pressão.

O sensor de pressão absoluta compara a pressão relativa com o vácuo absoluto. A pressão absoluta é sempre positiva. A vantagem de utilizar este dispositivo é o facto de estar isento de variações da pressão atmosférica, graças a uma câmara de referência de vácuo, e assim conseguir uma maior precisão.

A pressão absoluta é expressa a partir da pressão relativa adicionando 1,013 bar, ou seja, p. absoluta (bar abs.) = p. relativa (bar) + 1,013.

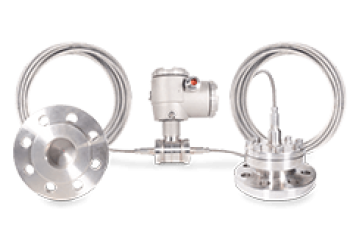

Um transmissor de pressão com separador de membrana separa o fluido do processo que está a ser medido da célula de pressão. A membrana e as peças de contacto são feitas de um material resistente ao fluido a ser medido e são soldadas à base da célula de pressão.

A ligação entre a membrana separadora e a célula de pressão é efectuada através de um tubo capilar ou de uma manga de ligação. Este espaço deve ser desgaseificado sob vácuo, depois preenchido com um óleo de enchimento e selado. A pressão medida exerce uma força sobre a superfície exterior da membrana. À medida que a membrana se flecte para dentro, tenta comprimir o fluido de enchimento no interior do instrumento.

Este líquido de enchimento foi concebido para resistir à compressão, pelo que a força é canalizada diretamente para a célula de medição da pressão. Todo o funcionamento de um sensor de pressão de diafragma é baseado no princípio de Blaise Pascal.

O sensor de pressão de membrana é fabricado a partir de uma variedade de materiais, incluindo aço inoxidável, titânio, Inconel, Hastelloy, Monel, Tântalo, cerâmica e Níquel. Os materiais utilizados dependem do tipo de aplicação e da temperatura para a qual o sensor de pressão industrial foi concebido.

O sensor de pressão com separadores é utilizado para medir pressões de fluidos numa gama de temperaturas elevadas.

- O sensor de pressão multivariável

O transmissor de pressão multivariável combina medição de pressão diferencial, medição de pressão absoluta e medição de temperatura no mesmo sensor. Estes produtos são utilizados em particular para a medição do caudal mássico.

O sensor de nível hidrostático é um dispositivo de medição utilizado para determinar o nível de enchimento de um líquido em tanques ou cubas. O princípio de medição baseia-se na pressão hidrostática, que é o peso exercido por um líquido em função da altura da coluna de enchimento.

- O sensor de pressão imersa

Este sensor de pressão submersível ou hidrostático pode ser imerso num líquido para medir o nível num tanque ou reservatório. O sensor de pressão submerso tem geralmente uma membrana de aço inoxidável.

Como é que se calibra um sensor de pressão?

O transmissores de pressão industriais exigir um calibração periódica para garantir metrologia industrial ao longo do seu ciclo de vida e evitar os factores que influenciam a precisão dos seus sensores.

O transmissores de pressão industriais exigir um calibração periódica para garantir metrologia industrial ao longo do seu ciclo de vida e evitar os factores que influenciam a precisão dos seus sensores.

O período de calibração é definido pelos fabricantes de sensores de pressão. O zero e a escala completa devem ser calibrados.

Na fábrica, para verificar a linearidade do sinal de saída, a exatidão é verificada em vários pontos da gama de pressão.

A calibração envolve a aplicação de uma pressão de referência definida à interface mecânica do sensor, a verificação do sinal de saída de 4-20 mA e, em seguida, a aplicação de uma compensação. O sensor pode ser calibrado utilizando um parafuso de ajuste externo ou uma interface de programação ou software de programação. Os modelos de transdutores de pressão com ecrã e botões de pressão podem ser calibrados localmente.

Para efetuar as várias manipulações, pode ser necessário ter uma válvula de isolamento ou um coletor montado no transmissor de pressão para o isolar do processo.

Para as suas calibrações anuais, pode recorrer a uma empresa especializada na calibração de sensores de pressão.

Aocalibrar regularmenteo sensor de pressão, pode assegurar a exatidão da medição da pressão para garantir resultados consistentes.

Como é que instalo um manómetro?

Os transdutores de pressão podem ser montados por meio de uma ligação mecânica ao dispositivo de medição ou à tubagem onde a pressão deve ser medida.

Devem ser tomadas precauções especiais de instalação, dependendo das condições de pressão e temperatura do processo.

O sinal de saída de 4-20 mA deste dispositivo pode ser ligado a um sistema de visualização (um ecrã digital industrial, um registador, um controlador ou um sistema de supervisão) ou a um PLC (sistema de automação para medição da pressão) para controlar um dispositivo de controlo e regular a pressão de um processo.

Para sua segurança, verifique o diagrama elétrico do sensor de pressão antes de ligar o instrumento de campo.

Se necessitar de ajuda, recomendamos que recorra a uma empresa profissional para instalar e colocar em funcionamento o seu instrumento de medição.

Como é que se testa um sensor de pressão?

A Sensor de pressão 4-20 mA pode ser testado aplicando uma pressão conhecida definida à interface mecânica do sensor de pressão e verificando o sinal de saída analógico medido. Se tiver um sensor de pressão com ecrãVerificar o valor apresentado no indicador.

A Sensor de pressão 4-20 mA pode ser testado aplicando uma pressão conhecida definida à interface mecânica do sensor de pressão e verificando o sinal de saída analógico medido. Se tiver um sensor de pressão com ecrãVerificar o valor apresentado no indicador.

Se o seu instrumento estiver defeituoso, pode pedir a um especialista ou a um dos fabricantes de sensores industriais que o repare por si.

Se não for possível reparar, pode substituir a referência do sensor de pressão antigo por um modelo novo e mais moderno.

Como é que configuro um sensor de pressão?

Os transmissores digitais inteligentes com protocolo HART podem ser configurados :

Quais são as aplicações dos sensores de pressão?

Compreensão porquê medir a pressão nas indústrias de processo é importante para garantir a segurança, otimizar o controlo dos processos, melhorar a eficiência energética e manter a qualidade dos produtos acabados.

Compreensão porquê medir a pressão nas indústrias de processo é importante para garantir a segurança, otimizar o controlo dos processos, melhorar a eficiência energética e manter a qualidade dos produtos acabados.

O transmissor de pressão é utilizado em muitas aplicações no sector industrial.

Este sensor de pressão digital pode detetar pressões que vão desde alguns milibares até várias centenas de bares. É, por isso, essencial numa vasta gama de indústrias para a automatização de linhas de produção e maquinaria.

Podem ser medidas pressões relativas ou absolutas de ar comprimido, pressões de água, pressões de vapor e pressões de gás.

Por exemplo, as aplicações incluem a medição da pressão diferencial do fluxo de líquido, fluxo de gás ou fluxo de vapor num tubo, monitorização de filtros, medição do nível de um líquido num tanque com um transdutor de pressão de membrana de descarga, medição da densidade de um fluido.

Dependendo da sua indústria, é necessário escolher o instrumento de medição correto para a sua aplicação e as restrições do seu ambiente industrial.

Quais são as vantagens e desvantagens

de um sensor de pressão?

Vantagens dos sensores de pressão

- Precisão e fiabilidade: os sensores de pressão fornecem medições extremamente precisas, essenciais para as aplicações industriais. Aumentam a produtividade e reduzem os custos, fornecendo informações exactas sobre a pressão de gases, vapores ou líquidos.

- Resistência a condições extremas: Mesmo em ambientes de alta temperatura ou corrosivos, como os encontrados nas indústrias química ou de petróleo e gás, o seu funcionamento é garantido com uma fiabilidade e precisão excepcionais.

- Durabilidade e robustez: alojados em caixas de aço inoxidável ou alumínio, os sensores de pressão são resistentes a choques, vibrações e ambientes hostis. São construídos para durar.

- Flexibilidade de utilização: Disponíveis numa variedade de designs e tecnologias, estes sensores cobrem uma vasta gama de gamas de medição de pressão para todos os fluidos, incluindo aplicações de vácuo e pressão negativa. A sua flexibilidade torna-os adequados para uma vasta gama de indústrias.

- Fácil instalação: Com uma grande variedade de encaixes e conectores disponíveis, os sensores de pressão podem ser integrados rápida e facilmente em sistemas de automação, minimizando os erros de instalação.

- Resistência à sobrecarga e à sobrepressão: Graças à sua elevada resistência à sobrecarga, os transdutores de pressão podem suportar picos de pressão extremos, tais como os produzidos por válvulas de fecho rápido ou golpes de aríete de ar comprimido.

Desvantagens dos sensores de pressão

- Custo inicial: O custo de aquisição de sensores de pressão de alta precisão pode ser elevado, o que pode representar um investimento significativo para algumas empresas industriais. O preço de um sensor de pressão reflecte frequentemente a sua qualidade e durabilidade. Evite marcas exóticas de sensores de pressão e opte por um fabricante francês de sensores de pressão.

- Sensibilidade às interferências: Os sensores que utilizam semicondutores podem ser sensíveis às interferências electromagnéticas, o que pode afetar a sua precisão. Escolha um fabricante cujos transdutores de pressão estejam em conformidade com as normas EMC.

- Instalação complexa: Embora muitos sensores sejam concebidos para uma instalação fácil, algumas aplicações complexas podem exigir competências técnicas específicas para garantir um funcionamento ótimo. Confie num fabricante de transdutores de pressão de confiança.

- Manutenção em condições específicas: Em certas instalações, nomeadamente quando as condições ambientais são extremas, pode ser necessária uma manutenção regular do seu sensor de pressão para garantir o seu desempenho. Escolher um fabricante de sensores de pressão com um serviço de manutenção local.

A medição da pressão não pode ser improvisada!

Lá medição da pressão requer recorrer a profissionais no sector da instrumentação.

Lá medição da pressão requer recorrer a profissionais no sector da instrumentação.

Os especialistas da Fuji Electric, um fabricante francês de sensores de pressão industrial, irão orientá-lo e oferecer-lhe sensores de pressão concebidos para a sua aplicação mais exigente, para garantir que obtém os resultados esperados e evitar erros ao medir a pressão nos seus processos. Assim, pode desfrutar das vantagens da deteção de pressão sem os inconvenientes.

Os transdutores de pressão Fuji Electric são conhecidos pela sua alta tecnologia, precisão de medição da pressão, ampla gama de medição, estabilidade a longo prazo, qualidade de construção, fiabilidade, durabilidade, apoio técnico, política de devolução fácil e serviço de entrega rápida aos clientes.

A unidade de medida Pascal deve o seu nome ao célebre filósofo, físico e matemático francês

A unidade de medida Pascal deve o seu nome ao célebre filósofo, físico e matemático francês

Le sensor de pressão também é chamado transmissor de pressão, sensor de pressão, manómetro ou transdutor de pressão. Não existe uma diferença significativa entre estas diferentes designações. No entanto, é possível fazer uma distinção entre

Le sensor de pressão também é chamado transmissor de pressão, sensor de pressão, manómetro ou transdutor de pressão. Não existe uma diferença significativa entre estas diferentes designações. No entanto, é possível fazer uma distinção entre

Le sensor de pressão piezoresistivo mede a força aplicada a uma membrana metálica. A tensão exercida sobre uma película fina provoca a sua deformação, transmitindo a variação de pressão através de um fluido incompressível (óleo ou água). Isto deforma um elemento piezoresistivo de silício (circuito ponte de Wheatstone). Este componente, que utiliza semicondutores, é uma resistência eléctrica variável que converte a deformação num valor óhmico. A MEMS (Sistemas Micro-Electro-Mecânicos) são também utilizados em alguns destes sensores, oferecendo miniaturização e maior sensibilidade.

Le sensor de pressão piezoresistivo mede a força aplicada a uma membrana metálica. A tensão exercida sobre uma película fina provoca a sua deformação, transmitindo a variação de pressão através de um fluido incompressível (óleo ou água). Isto deforma um elemento piezoresistivo de silício (circuito ponte de Wheatstone). Este componente, que utiliza semicondutores, é uma resistência eléctrica variável que converte a deformação num valor óhmico. A MEMS (Sistemas Micro-Electro-Mecânicos) são também utilizados em alguns destes sensores, oferecendo miniaturização e maior sensibilidade.

Qual é o sinal de saída de um sensor de pressão industrial?

Qual é o sinal de saída de um sensor de pressão industrial? Em primeiro lugar, o Sensor de pressão 4-20 mA é resistente à perda de sinal devido à linha de transmissão, garantindo uma medição exacta.

Em primeiro lugar, o Sensor de pressão 4-20 mA é resistente à perda de sinal devido à linha de transmissão, garantindo uma medição exacta.

As propriedades do fluido a ser medido tal que : sensor de pressão de ar, sensor de pressão de gás,

As propriedades do fluido a ser medido tal que : sensor de pressão de ar, sensor de pressão de gás,

Segurança funcional e nível de integridade de segurança (SIL) ;

Segurança funcional e nível de integridade de segurança (SIL) ;  O sensor de pressão relativa

O sensor de pressão relativa O sensor de pressão diferencial ou deltaP

O sensor de pressão diferencial ou deltaP O sensor de pressão absoluta

O sensor de pressão absoluta

O sensor de pressão de membrana

O sensor de pressão de membrana

O transmissores de pressão industriais exigir um calibração periódica para garantir

O transmissores de pressão industriais exigir um calibração periódica para garantir

A Sensor de pressão 4-20 mA pode ser testado aplicando uma pressão conhecida definida à interface mecânica do sensor de pressão e verificando o sinal de saída analógico medido. Se tiver um sensor de pressão com ecrãVerificar o valor apresentado no indicador.

A Sensor de pressão 4-20 mA pode ser testado aplicando uma pressão conhecida definida à interface mecânica do sensor de pressão e verificando o sinal de saída analógico medido. Se tiver um sensor de pressão com ecrãVerificar o valor apresentado no indicador.

Compreensão

Compreensão

Lá medição da pressão requer recorrer a profissionais no sector da instrumentação.

Lá medição da pressão requer recorrer a profissionais no sector da instrumentação.